Bildquelle: Hereon/Björn Wiese

News • Materialforschung

Neue Erkenntnisse zu selbstauflösenden Implantaten

Knochenschrauben und -platten, die sich von selber auflösen, nachdem ein gebrochener Knochen verheilt ist, versprechen einen großen Nutzen – sie könnten manchen Betroffenen eine Folgeoperation ersparen.

Ein vom Helmholtz-Zentrum Hereon geführtes Forschungsteam konnte nun erstmals mit einer 3D-Röntgenmethode quantitativ herausfinden, wie sich verschiedene Magnesiumlegierungen unter körperähnlichen Bedingungen mit der Zeit auflösen. Das Resultat liefert Hinweise darauf, welche Materialien sich für bestimmte Arten von Implantaten besonders eignen. Die Arbeitsgruppe stellt ihre Studie im Online-Fachjournal Journal of Magnesium and Alloys vor.

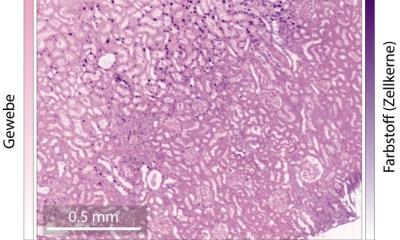

Bildquelle: Krüger et al., Journal of Magnesium and Alloys 2021 (CC BY-NC-ND 4.0)

Knochenbrüche heilen nicht immer von selbst, manchmal muss die Medizin nachhelfen: Damit sie besser zusammenwachsen können, werden die beschädigten Knochen mit Schrauben, Nägeln oder Platten fixiert. Bislang bestehen solche Implantate in der Regel aus dauerhaften Materialien wie Edelstahl oder Titan. Nicht selten müssen diese, nachdem der Knochen verheilt ist, wieder entfernt werden. Für die eigentlich Genesenen, besonders im Wachstum bei Kindern, bedeutet das eine weitere Operation.

Eine Alternative bieten Implantate, die sich von selbst im Körper auflösen, während die Knochen wieder zusammenwachsen. Magnesium gilt als vielversprechender Kandidat für solche löslichen Implantate: Das Leichtmetall ist körperverträglich, jeder Mensch trägt sowieso rund 25 Gramm davon in sich. Außerdem wird es durch Körperflüssigkeiten kontinuierlich aufgelöst. Bislang bieten in Deutschland zwei Firmen solche löslichen Implantate für zwei unterschiedliche klinische Anwendungen an: für Gefäßstützen (Stents) sowie zur Knochenfixierung. In der Forschung geht es darum, das Prinzip genauer zu verstehen, um es auf andere Fälle zu übertragen, insbesondere die Therapie von Knochenbrüchen.

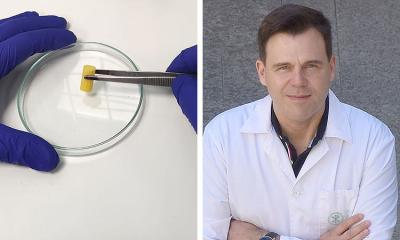

Bildquelle: Krüger et al., Journal of Magnesium and Alloys 2021 (CC BY-NC-ND 4.0)

Die Implantate bestehen nicht aus reinem Magnesium, sondern aus Legierungen, bei denen dem Leichtmetall andere Stoffe beigemischt sind, zum Beispiel Gadolinium. „Dadurch lässt sich gezielt einstellen, wie lange eine Knochenschraube im Körper stabil bleibt, bevor sie allmählich verschwindet“, erläutert Dr. Björn Wiese vom Hereon-Institut für Metallische Biomaterialien. Fraglich ist dabei, wie sich der Legierungsgehalt auswirkt: Wie im Detail beeinflusst der Gadolinium-Gehalt die Festigkeit und das Abbauverhalten des Implantats? Es ist die Suche nach einem guten Kompromiss: Zersetzt sich eine Legierung zu schnell, würde sie den Knochen nicht lange genug stabilisieren. Verbleibt sie zu lange im Körper, drohen spätere Beschwerden oder gar Komplikationen.

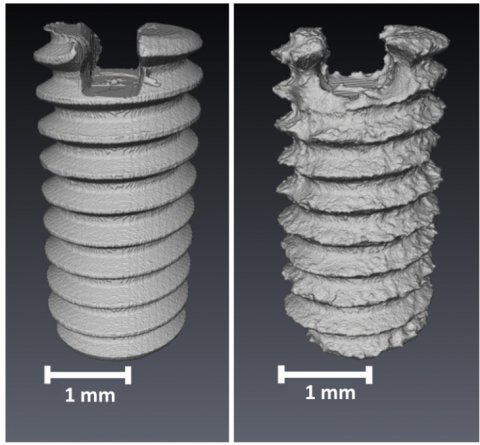

Um diese Frage zu klären, starteten die Forschenden eine aufwändige Versuchsreihe an den Hereon-Beamlines am Deutschen Elektronensychrotron in Hamburg. Finanziert wurde die Studie durch die BMBF-Projekte SynchroLoad und MgBone. Neben den Wissenschaftlern des Hereons war auch das Karlsruher Institut für Technologie (KIT) an der Studie beteiligt. „Wir stellten Schrauben aus unterschiedlichen Legierungen her, die eine mit fünf, die andere mit zehn Prozent Gadolinium“, beschreibt Wiese. Diese Proben legten die Forschenden in Petrischalen, gefüllt mit körperflüssigkeitsähnlichen Gemischen aus Salzen, Vitaminen und Proteinen, und setzten sie bis zu 56 Tage lang in Brutschränken körperähnlichen Bedingungen aus. Dabei prüften sie mehrmals mit zwei Methoden, wie sich die Schrauben mit der Zeit verändern: Zum einen maßen sie präzise den voranschreitenden Gewichtsverlust, zum anderen nahmen sie Bilder mit einem Spezialverfahren namens Mikro-Computertomographie auf. Es funktioniert ähnlich wie ein CT-Scanner im Krankenhaus, liefert aber deutlich detailreichere Bilder mit einer Auflösung von wenigen Mikrometern.

Je mehr Gadolinium, desto langlebiger

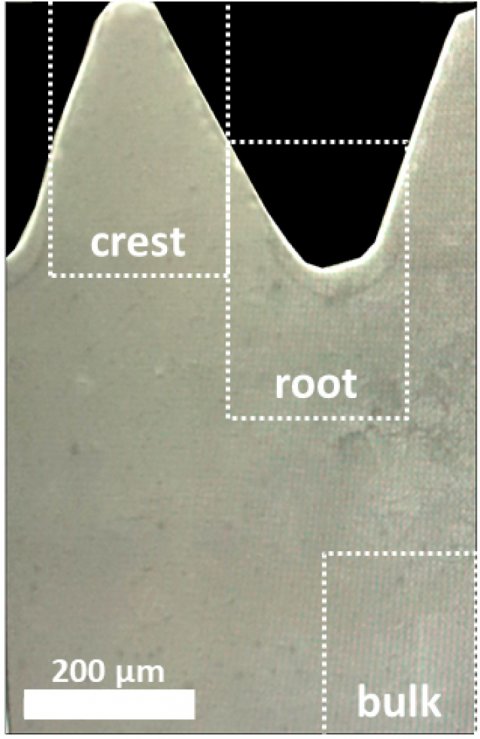

Wie erwartet konnte die Arbeitsgruppe durch die Mikro-CT-Untersuchung beobachten, dass als Erstes die Spitzen beziehungsweise Zähne des Gewindes aufgelöst und nach und nach abgerundet werden. Dagegen schreitet die Korrosion in den Gewindetälern nicht so stark voran. Ein weiteres Resultat: „Die Magnesiumlegierung mit fünf Prozent Gadolinium korrodierte deutlich schneller als die mit zehn Prozent“, sagt Wiese. Hochgerechnet würde sich eine Schraube mit wenig Gadolinium nach etwas mehr als vier Jahren vollständig im Körper aufgelöst haben. Eine mit viel Gadolinium wäre dagegen erst nach circa acht Jahren komplett verschwunden. Das bedeutet: Kommt es nach einem Knochenbruch auf eine langfristige Stabilisierung an, sollten besser Magnesiumschrauben mit dem höheren Gadolinium-Gehalt implantiert werden.

Ferner konnten die Wisssenschaftler erkennen, wie sich der Herstellungsprozess – das Drehen der Schraube aus einem Magnesium-Gadolinium-Rohling – auf das Korrosionsverhalten auswirkt: „Bei der festeren Legierung mit dem höheren Gadolinium-Gehalt war die Verformungsschicht weniger tief, was einen Einfluss auf die Korrosion hat“, erläutert Wiese. Fraglich allerdings bleibt, welche Wirkung der Abrieb durch das Drehwerkzeug auf das Korrosionsverhalten der Schrauben hat: So könnte sich während des Drehens Eisen vom Werkzeug lösen, auf der Schraubenoberfläche anhaften und zu einem schnellen Abbau führen. Auch andere Forschungsfragen sind noch offen: Wie im Detail beeinflussen die Magnesium- und Gadoliniumatome, die sich nach und nach vom Implantat ablösen, die Neubildung des Knochens? Und ist hierfür eher eine raschere oder doch eine langsamere Korrosion von Vorteil? Fragen, die die Hereon-Fachleute mit neuen Versuchsreihen demnächst angehen werden.

Quelle: Helmholtz-Zentrum Hereon

14.10.2021