Komplexe Formen

3D-Druck jetzt auch mit Glas möglich

Dreidimensionales Drucken ermöglicht das Herstellen äußerst kleiner und komplexer Strukturen auch in kleiner Serie. Durch ein am Karlsruher Institut für Technologie (KIT) entwickeltes Verfahren lässt sich erstmals auch Glas für diese Technik nutzen. Aufgrund seiner Eigenschaften wie Transparenz, Hitzebeständigkeit und Säureresistenz eröffnen sich mit der Verwendung von Glas im 3D-Druck vielfältige neue Anwendungsmöglichkeiten für die Fertigung und Forschung, zum Beispiel in der Optik, der Datenübertragung und Biotechnologie.

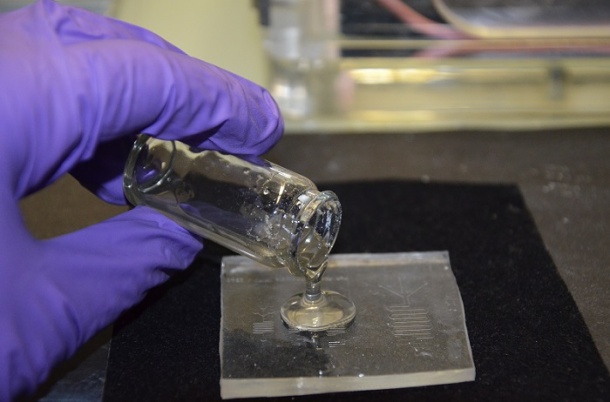

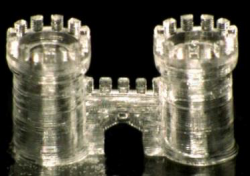

Glas ist einer der ältesten Werkstoffe der Menschheit. Jetzt lässt sich das schon im alten Ägypten und antiken Rom verwendete Material auch mit der Fertigungstechnik des 21. Jahrhunderts verarbeiten. Ein interdisziplinäres Team am KIT um den Maschinenbauingenieur Dr. Bastian E. Rapp hat ein Verfahren entwickelt, mit dem sich Glas für die additive Fertigungstechnik nutzen lässt. Die Forscher mischen Nanopartikel hochreinen Quarzglases mit einer kleinen Menge flüssigen Kunststoffs und lassen diese Mischung durch Licht - mittels Stereolithografie - an bestimmten Stellen aushärten. Das flüssig gebliebene Material wird in einem Lösungsmittelbad herausgewaschen, so bleibt nur die gewünschte, ausgehärtete Struktur bestehen. Der in dieser Glasstruktur noch eingemischte Kunststoff wird anschließend durch Erhitzen entfernt. „Die Form ähnelt zunächst einem Sandkuchen, sie ist zwar geformt, aber instabil, deshalb wird das Glas in einem letzten Schritt gesintert, also so weit erhitzt, dass die Glaspartikel miteinander verschmelzen“, erklärt Rapp. Er forscht am KIT am Institut für Mikrostrukturtechnik und leitet eine Arbeitsgruppe, der Chemiker, Elektrotechniker und Biologen angehören. Unter dem Titel „Three-Dimensional Printing of Transparent Fused Silica Glass“ stellen die Wissenschaftler das Verfahren in der Fachpublikation Nature vor.

Die verschiedenen Techniken des 3D-Drucks eigneten sich bislang zwar für die Verwendung von Kunststoffen oder Metallen, nicht jedoch für Glas. Wurde Glas bisher, zum Beispiel durch Schmelzen und Applizieren mittels einer Düse, zu Strukturen verarbeitet, wurde die Oberfläche sehr rau, das Material war porös und enthielt Hohlräume. „Wir stellen eine neue Methode vor, die eine Innovation in der Materialprozessierung bedeutet. Das Material des gefertigten Stücks ist hochreines Quarzglas mit seinen entsprechenden chemischen und physikalischen Eigenschaften“, so Rapp. Die von den Wissenschaftlern am KIT gefertigten gläsernen Strukturen weisen Auflösungen im Bereich weniger Mikrometer auf - ein Mikrometer entspricht einem Tausendstel Millimeter. „Die Abmessung der Strukturen kann aber im Bereich mehrerer Zentimeter liegen“, betont Rapp.

Einsetzen ließe sich 3D-geformtes Glas zum Beispiel in der Datentechnik. „Die übernächste Generation von Computern wird mit Licht rechnen, das erfordert komplizierte Prozessorstrukturen, mit Hilfe der 3D-Technik könnten beispielsweise kleine, komplexe Strukturen aus einer Vielzahl kleinster, unterschiedlich ausgerichteter optischer Komponenten hergestellt werden“, erläutert der Maschinenbauingenieur. Für die biologische und medizinische Technik ließen sich kleinste Analyse-Systeme aus Miniatur-Glasröhrchen fertigen. Zudem könnten 3D-geformte Mikrostrukturen aus Glas in unterschiedlichsten Anwendungsgebieten der Optik zum Einsatz kommen, vom Brillenglas mit besonderen Anforderungen bis zur Linse der Laptop-Kamera.

Die Entwicklung der Forscher um Nachwuchsgruppenleiter Bastian E. Rapp ist ein Ergebnis im Zuge der Nachwuchsförderung „NanoMatFutur“, mit der das Bundesministerium für Bildung und Forschung (BMBF) die Entwicklung von Werkstoffinnovationen für Industrie und Gesellschaft unterstützt. Die Arbeit der von Rapp geleiteten Forschergruppe wird vom BMBF seit 2014 für insgesamt vier Jahre mit rund 2,8 Millionen Euro gefördert. „Unsere Forschung profitiert sehr vom interdisziplinären Miteinander verschiedener Institute am KIT, so sind neben dem Institut für Mikrostrukturtechnik unter anderem Kollegen vom Institut für Nukleare Entsorgung und vom Institut für Angewandte Materialien an dem Projekt beteiligt“, sagt Rapp.

Quelle: Karlsruher Institut für Technologie

21.04.2017