Bildquelle: Universitätsklinikum Heidelberg

News • Mund-, Kiefer und Gesichtschirurgie

Förderung für 3D-Druck von MKG-Implantaten in der Klinik

Das Bundesministerium für Bildung und Forschung (BMBF) fördert ein Projekt der Klinik und Poliklinik für Mund-, Kiefer- und Gesichtschirurgie des Universitätsklinikums Heidelberg (UKHD) aktuell mit rund 1,2 Millionen Euro.

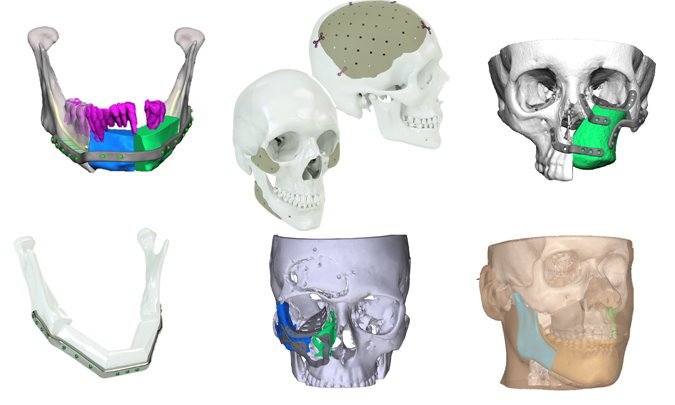

Ziel ist es, mittels 3D-Druck-Technologie individualisierte Implantate direkt in der Klinik herzustellen und damit eine schnellere, effizientere und präzisere patientenspezifische Versorgung zu ermöglichen. Dazu arbeitet das UKHD mit einem Industriepartner zusammen.

Das Projekt ADDIFEM (Optimierte klinische Point-of-Care Patientenversorgung durch individualisierte Implantate mittels 3D-Drucktechnologie) zielt darauf ab, die Versorgung von Patienten mit komplexen Mittelgesichtsfrakturen sowie bei der rekonstruktiven, onkologischen und fehlbildungskorrigierenden Chirurgie erheblich zu verbessern. Dazu wird eine hochmoderne 3D-Drucktechnologie zur Herstellung individualisierter Implantate direkt in der Klinik installiert. Derzeit verlängert der zeitintensive Planungs- und Herstellungsprozess für solche Implantate die Zeit bis zur Operation noch erheblich. „Die BMBF-Förderung für dieses Modellvorhaben ermöglicht eine enge Verzahnung von Klinik und Industrie, um unsere Patienten mit spezifischen Implantaten schneller, effizienter und präziser zu versorgen und Innovationszyklen zu verkürzen“, sagt Professor Dr. Dr. Dr. Jürgen Hoffmann, Ärztlicher Direktor der Klinik und Poliklinik für Mund-, Kiefer- und Gesichtschirurgie (MKG Chirurgie) des Universitätsklinikums Heidelberg (UKHD).

Durch die direkte Planung und Herstellung vor Ort erwarten wir neben einer zügigeren Patientenversorgung auch eine höhere Präzision und Passgenauigkeit der individualisierten Implantate und damit eine höhere Erfolgsrate und ein geringeres Komplikationsrisiko

Reinald Kühle

Das Projekt wird von der Arbeitsgruppe um Dr. Dr. Reinald Kühle, Oberarzt an der Klinik und Poliklinik für MKG Chirurgie des UKHD, in enger Zusammenarbeit mit dem Medizintechnikunternehmen KLS Martin SE & Co. KG durchgeführt und im Rahmen der BMBF-Förderrichtlinie „Aufbau von Industrie-in-Klinik-Plattformen zur Entwicklung innovativer Medizinprodukte“ gefördert. Für Etablierungsphase erhielt das Team zur Durchführung des ersten Teilvorhabens rund 2,2 Millionen Euro – neben den 1,2 Millionen Euro vom BMBF auch rund eine Million Euro vom Industriepartner. Für die drei weiteren Folgeprojekte ist noch eine BMBF-Förderung von bis zu 4,3 Millionen Euro plus Industrieanteile vorgesehen. Die Förderperiode erstreckt sich über insgesamt drei Jahre.

In der ersten Projektphase werden digitale Planung und Implantatdesign zunehmend automatisiert und optimiert, um in der zweiten Phase Implantate testweise vor Ort herzustellen. Dabei soll die Integration eines industriellen Point-of-Care (PoC), also einer ständigen Repräsentanz des kooperierenden Unternehmens KLS Martin SE & Co. KG direkt in der Klinik, diese Prozesse beschleunigen und optimieren. Ziel der aktuellen Machbarkeitsstudie ist es, ein neues, schnelleres Herstellungsverfahren für 3D-Implantate zu etablieren, das im Anschluss auch außerhalb des UKHD zugelassen werden soll.

„Durch die direkte Planung und Herstellung vor Ort erwarten wir neben einer zügigeren Patientenversorgung auch eine höhere Präzision und Passgenauigkeit der individualisierten Implantate und damit eine höhere Erfolgsrate und ein geringeres Komplikationsrisiko“, sagt Dr. Dr. Reinald Kühle. Außerdem geht das Team davon aus, dass der Materialverbrauch reduziert wird und das neue Herstellungsverfahren somit effizienter und kostengünstiger ist als herkömmliche Herstellungsmethoden, insbesondere bei der Verwendung teurer Materialien wie PEEK (Polyetheretherketon). „Es ist eine große Chance, unter kliniknahen Bedingungen neue Materialien und Prozesse zu entwickeln und mit unserem Partner zur Produktionsreife zu bringen. Dazu gehören auch gemeinsame Schulungen von medizinischen Mitarbeitenden und Ingenieuren, um die besten Ergebnisse zu erzielen“, so Dr. Dr. Kühle.

Quelle: Universitätsklinikum Heidelberg

21.11.2024