News • Höhere Auflösung, schnellere Produktion

Knorpel-Knochenersatz aus dem 3D-Drucker

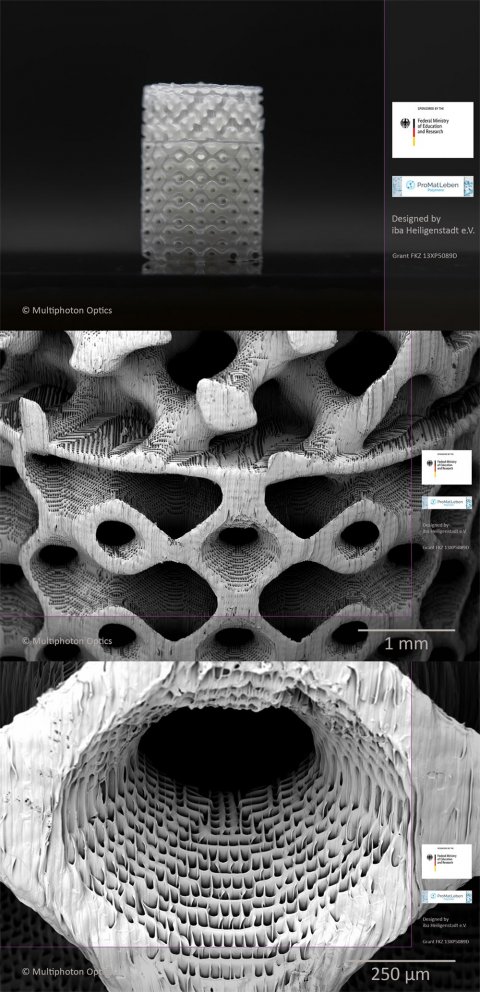

Mit Hilfe der 3D-Lithografie via Zwei-Photonen-Polymerisation (2PP) von bioabbaubaren Copolymeren wurden erstmalig 3D-Scaffolds von einem Kubikzentimeter mit Substrukturen im Mikrometermaßstab in Rekordzeit hergestellt. Das Verfahren wird als disruptive Technologie neue Möglichkeiten in der Therapie von Knorpel-Knochen-Defekten eröffnen.

© Multiphoton Optics GmbH

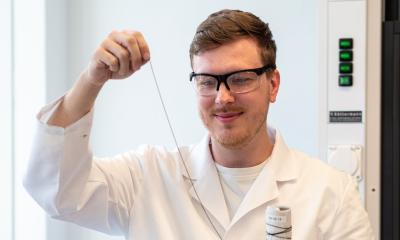

Die Multiphoton Optics GmbH (MPO) in Würzburg hat in Zusammenarbeit mit dem Institut für Bioprozess- und Analysenmesstechnik e.V. (iba) in Heilbad Heiligenstadt ein Verfahren entwickelt, mit dem biodegradierbare 3D-Trägerstrukturen (Scaffolds) zur Geweberegeneration von Knorpel-Knochen-Schäden hergestellt werden können. Das Einzigartige an diesen Strukturen ist die Kombination von großvolumigen Scaffolds aus bioverträglichen Copolymeren mit hierarchischer Strukturierung bis in den Mikrometerbereich und der hocheffizienten monolithischen Herstellung mit Hilfe der 3D-Lithographie via Zwei-Photonen-Polymerisation.

Grundlage für die technologische Umsetzung ist ein Prototyp der Multiphoton Optics 3D-Druckplattform LithoProf3D, der durch eine weitere Automatisierung von Prozessschritten innerhalb der Anlage und der von Multiphoton Optics entwickelten Steuersoftware speziell auf die Herstellung von Scaffolds optimiert wurde. Die Druckplattform ermöglicht die Herstellung der ca. 1 Kubikzentimeter großen Scaffolds innerhalb von 1,5 Stunden in einem einzigen Verfahrensschritt. Dies entspricht einer Verkürzung der erforderlichen Laserschreibzeit gegenüber der im iba etablierten 2PP-Forschungsanlage ohne spezielle Anpassung zur Produktion großvolumiger Strukturen um ca. den Faktor 100. Die technologische Weiterentwicklung bei MPO ist damit ein erster wichtiger Schritt auch in Richtung einer zukünftigen Skalierbarkeit.

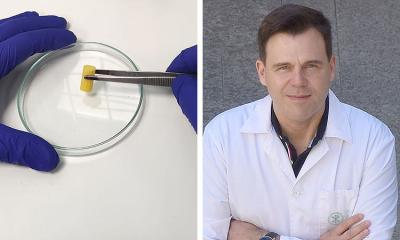

Die Entwicklung erfolgte im Rahmen des durch das Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts Poly-IMPLANT-Druck. Das Projektziel ist die Herstellung, Analyse und Einsatztestung von monolithischen biphasischen Implantaten zur Stimulation der Geweberegeneration von Knochen-Knorpel-Defekten. Die hergestellten 3D-Scaffolds fungieren sowohl als mechanischer Träger, wie auch als bioaktives Gerüst, welches den Zellen optimale Voraussetzungen für das Wachstum in einer dreidimensionalen Umgebung bietet. Die auf einem biomimetischen Design vom iba Heiligenstadt e.V. basierende Scaffoldstruktur weist eine Höhe von 10 und einen Durchmesser von 7 Millimetern auf und ist durch eine Trennschicht in eine 3 Millimeter hohe Knorpel- und eine 7 mm hohe Knochenphase unterteilt (siehe Abbildung). Durch eine freie Designgestaltung können die mechanischen Eigenschaften wie z.B. Porosität und E-Modul der jeweiligen Phasen so angepasst werden, dass sie den echten Vorbildern von Knochen und Knorpel sehr nahekommen. Als biodegradierbares Material kam das durch das iba Heiligenstadt e.V. entwickelte Poly-((D,L)-Lactid-co-ε-Caprolacton)-dimethacrylat (LCM3) zum Einsatz. Dieses Copolymer soll in zukünftig durch das besser vom Körper abbaubare Copolymer Poly(Amid-co-ε-Caprolacton)-dimethacrylat (ACM) ersetzt werden.

Dieser Artikel könnte Sie auch interessieren

News • Regeneration vs. osteoarthritis

Regrow cartilage in joints? Science says you can

Contrary to popular belief, cartilage in human joints can repair itself through a process similar to that used by creatures such as salamanders and zebrafish to regenerate limbs, researchers at Duke Health found. This process could be harnessed as a treatment for osteoarthritis. Publishing in the journal Science Advances, the researchers identified a new mechanism for cartilage repair.

Für die Vorbereitung des Transfers in die klinische Anwendung folgen noch weitere Zellbesiedelungstests sowie eine Tierstudie. Seitens der Herstellungstechnologie verfolgt MPO das Ziel, den Automatisierungsgrad der Druckplattform LithoProf3D und somit den Produktionsdurchsatz für eine Serienfertigung zu erhöhen. Durch individuell designte 3D-Scaffolds erschließen sich für die Zukunft auch neue Therapiewege im Rahmen der personalisierten Medizin. Mit Hilfe dieser disruptiven Technologie soll die Herstellung patientenindividueller Implantate, die an den Defekt maßgeschneidert angepasst sind, revolutioniert werden. Die Vorteile liegen auf der Hand: optimale Therapie für den Patienten, Reduzierung operativer Eingriffe und Minimierung der Kosten im Gesundheitswesen.

Quelle: Institut für Bioprozess- und Analysenmesstechnik e.V.

04.02.2021